マイポックス株式会社

マイポックス 挑戦とイノベーションの100年

2026年01月07日

マイポックスは、2025年11月21日に創業100周年を迎えました。

「顔料・箔」の輸入から始まった私たちの挑戦は、出版や印刷の時代を経て、技術の転用で研磨フィルムに挑み、半導体や光ファイバーといった最先端分野へと広がり続けています。常に「塗る」「切る」「磨く」ことを軸に、技術を進化させ、社会の変化に応えてきました。

本ストーリーでは、先人たちが築いた足跡と精神をたどり、次の100年への歩みをご紹介します。

ブームと戦況に翻弄された創業期

当社の創業は、今から100年前。

大正時代のはじめに日本に進出してきた紡織機械から雑貨まで手広く商うドイツ系貿易商社L.レイボルト商館が当社の前身です。1925年(大正14年)11月21日に独逸顔料合名会社として顔料・箔の輸入部門を独立させたのが、当社の創業となります。資本金は10万円、場所は現在の東京 地下鉄京橋駅6番出口あたり。レイボルト商館の倉庫一画の8畳間ほどの広さでした。世の中的には大正末から円本ブームで、インク原料の顔料や装丁用の箔の需要が高まりました。1927年(昭和2年)に自社で色箔の製造を開始、翌年には粉箔も製造を開始し、専属工場を設立しました。

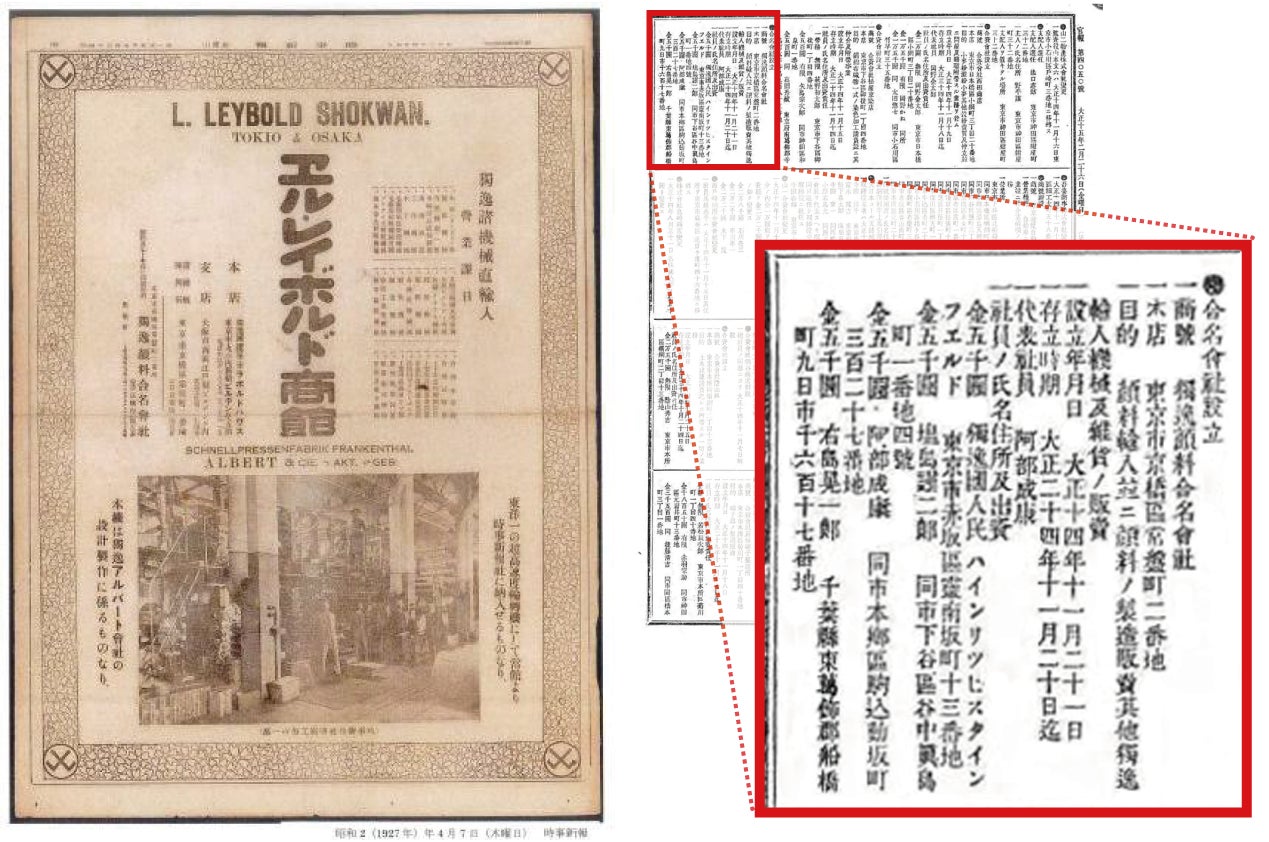

▲創業当時のポスターと、設立を知らせる官報(1926年2月26日号)

1938年(昭和13年)には羽田に専属工場を増設し、色箔・本金代用着色箔の製造を開始しました。背景として、前年に始まった日中戦争の戦勝記念や戦勝報告の出版物が相次いだことがあります。金箔の使用は禁止されていましたが、その代用として着色箔の需要が高まったのです。

1940年(昭和15年)、創業と同時に入社していた渡邉惣吉が代表社員(社長)となり、3年後にレイボルト商館より全株式を譲り受けました。

戦時中においては開店休業状態、軍用飛行機装備品等を生産してなんとか繋いでいました。しかし、1945年(昭和20年)3月10日の東京大空襲で、八丁堀にあった倉庫が全焼。顔料を濾す木綿の反物や純金の箔など貴重な物資が収納されていました。1週間ほど燃え続け、ひとかけらも残らずすべて灰になった廃墟を見た惣吉は、「よし、これからゼロからやり直しだ!」と再起を誓います。

渡邉惣吉

独逸顔料創業当初より在籍し、 創業期に現場を支え、会社の礎を築くため尽力した。

終戦後の再出発

終戦後、出版需要は戻りつつあったものの、箔をあしらった豪華本は需要がなかなか回復しませんでした。なんとか事業を継続しようと、荻窪駅前のマーケット(闇市)で「丸惣商店」と名付けた食料品店を開店。仲間が東奔西走し、食糧をかき集めてきてくれました。当時のことを、戦後30年経った1975年に次のように記しています。

…店の中核となって、身を粉にして働いてくれた。

独逸顔料工業が、現在のように、戦前をしのぐ成長をとげたのも、ひとえに高野君が、この戦後の空白期を埋めてくれたからにほかならない。それにくらべれば、同君には、まだその働きに対して、十分報いてあげていない。苦難の時代を振り返るたびに心中、忸怩たるものがある。

出典:渡邉惣吉他著、『私の経営(第5集)』、日刊工業新聞社、昭和50年(1975年)、P195

生きていくため、そして復員する仲間のため、不本意ながらも背に腹を変えられぬと始めた食品販売事業。この期間こそが、会社の命をつないだ大きな力となりました。

箔事業の再開、箔にかける想いとまっすぐな信念

1948年(昭和23年)頃からようやく箔の需要が戻り、食料品販売と並行しながら自宅の物置を改造した8坪の小さな工場で、手作業で色箔の製造を再開しはじめました。

日本経済の復興期で、品物さえあれば誰もが飛びついた時代。箔押し業者を訪問していると、「色見本一つ作るのに一週間もかかるのか」とお叱りを受けたことも幾度とありました。「材料をまぜて鉄板に塗って乾かせば、半日もあればできるだろう」という業者もいました。しかし、それでは同一ロットでも品質のバラツキが起きてしまいます。

当時はそんな荒っぽい商売もできたのでしょうが、それでは惣吉の「箔」にかけた良心が許されなかったのでしょう。そのような取引はお断りし、「もうけが薄くてもいい、これこそが独逸顔料がつくった箔だと胸を張れるものを納めようじゃないか」と励ましあい、自らの信念を貫きとおしました。

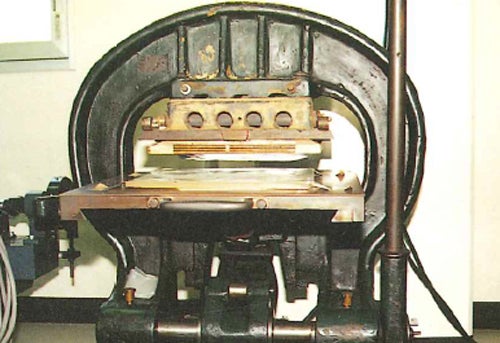

▲戦後活躍した巻箔押し機

▲戦後再開後の工場の様子

巻箔への挑戦、技術の原点

1955年(昭和30年)、百科事典ブームで装丁用の箔需要が急増し、分散していた工場を昭島市へ集約して生産体制を強化しました。当時は大量生産の時代で、まず板箔の機械化に取り組みます。

やがて出版業界の自動化が進み、「箔を自動供給し効率をあげたい」という要望に応えるため、従来の板箔に代わる“巻箔”の開発を開始。担当は入社直後の渡邉信義(1988年より代表取締役)。顔料や接着剤の配合を試すものの難航し、最大の課題は「箔切れの悪さ」でした。板箔で使っていたセロファンやグラシン紙が厚すぎたことが原因で、解明までに1年を要しました。

代替材料を探す中で出会ったポリエステル・ポリプロピレンのフィルムを比較し、最終的にポリプロピレンを採用。これにより開発が一気に進み、1963年9月に新しい巻箔を発売。従来「巻箔は布につかない」とされていた常識を覆す性能で、市場に大きなインパクトを与えました。

この成功には、当時進めていた小学館の百科事典制作への協力も追い風となりました。そして、この巻箔の技術こそが、現在の研磨フィルムの原点となっています。

▲独逸顔料の箔が使われた書籍の数々

▲独逸顔料の色巻箔

“できるはず”から始まった研磨フィルムへの挑戦

1967年(昭和42年)に「箔の技術で研磨フィルムテープを作れないか」と打診がありました。 用途は、ちょうど普及が進み始めていた テープレコーダーのヘッド研磨用です。ポリプロピレンフィルムに顔料を塗るという当社の技術が、電子機器産業というまったく異なる分野から注目され、話が持ち込まれたのです。これも、信義が第一人者として取り組みました。理屈としては、「顔料の代わりに研磨材を塗り、箔とは逆に塗った層がはがれなければ研磨フィルムになる」というシンプルなものです。そこで、箔用コーティングマシンを流用しながら細々と研究を開始。しかし、想像以上に壁は高く、「フィルムに塗膜をしっかり密着させる」という一見単純な工程が、なかなかクリアできません。

開発開始から3年が経った時点でできた試作品は、せいぜい高級な紙やすり程度で、満足できる品質には程遠いものでした。 当時は巻箔の調色過程と同様に研磨剤と接着剤の調合を行っていたのですが、 思い切って基材の樹脂を見直しました。ゴム系樹脂からポリエステル系樹脂へと切り替えたことで、フィルムとの密着性という大きな課題が一気に解決したのです。

そして挑戦から4年。1970年(昭和45年)9月、ついに初の研磨フィルムが完成しました。

▲開発に成功したテープ状の研磨フィルム

ピンチを原点に。”お客様と共につくる力”

1973年(昭和48年)に昭島工場内に新社屋、翌年には飯田橋に本社ビルを完成。さらに研磨フィルム用のコーティングマシンも導入と設備投資を拡大していきました。ところが、オイルショックで状況は一変。研磨フィルムの需要がほぼゼロとなってしまいました。当時の研磨フィルムの取引先はわずか1社。技術と製品があっても、売り先がなければ会社は前に進めません。

絶体絶命の中で、私たちは全国のヘッドメーカーやコンピューターメーカーを訪ね歩きました。当時よく聞かれたのが、「我々が求める製品を(現メーカーが)開発してくれない」という声。当社は顧客の声にこたえる開発に徹することで信頼を獲得、当時主流だったアメリカ製研磨フィルムから私たちの研磨フィルムへの切り替えも進みました。

危機を乗り越える中で、「お客様とともにつくる」姿勢と「技術への信頼」が芽生え、それが今日の発展へとつながっていったのです。

渡邉和義

雨の日を再現!伝説のスプリンクラー

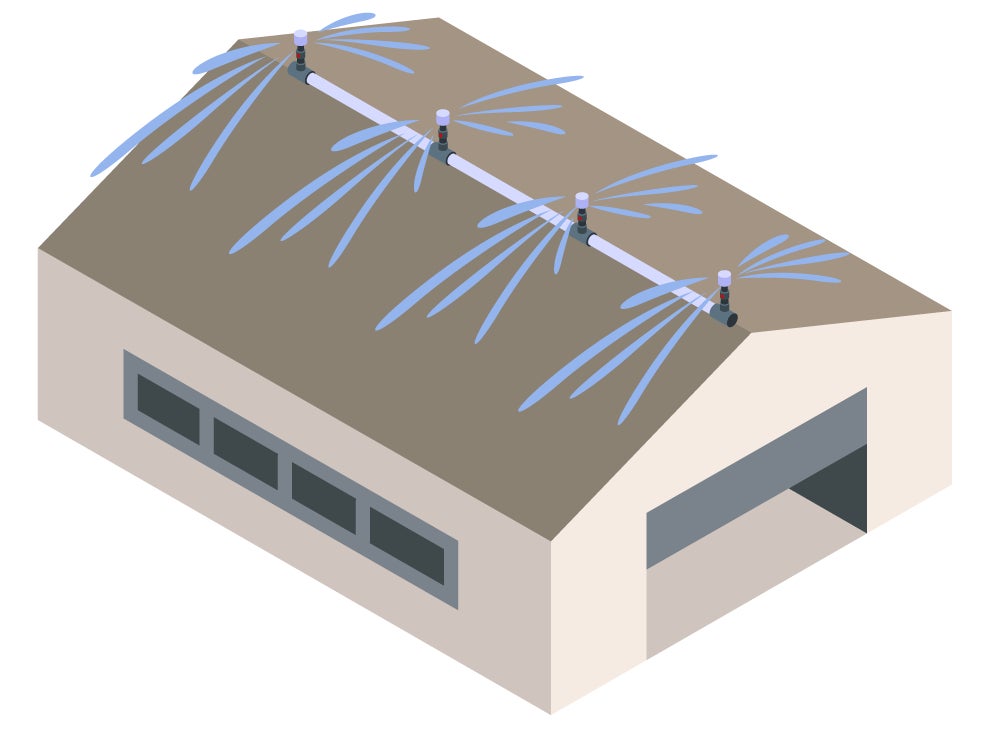

1978年(昭和53年)には電子顕微鏡を導入し、品質管理を徹底したところ、製品のバラつきが課題となりました。ある日、社員が雨の日に造った製品はスクラッチのクレームが少ないという不思議な事実に気が付いたのです。そこでスプリンクラーを工場の屋根に設置し、雨の日を再現したところ、不良品が激減。まさに中小企業だからこその大胆な発想力と行動力は、品質改革を後押しました。

▲社員の一言から着想を得て、すぐに実行した屋根上スプリンクラーのイメージ。

1980年(昭和55年)、昭島工場の一部に、研磨フィルムメーカーとしては世界で初めて最新機能を装備したクリーンルームを設置しました。これにより精密研磨フィルムの量産開始、製品品質は飛躍的に高まり、顧客との信頼関係も獲得できました。

▲研磨フィルムメーカーとしては世界初、クリーンルームを設置。

【精密研磨分野への進出、研磨フィルム製造の専念へ】

1981年(昭和56年)、社名を「日本ミクロコーティング株式会社」に変更しました。このころには、当社の研磨フィルムが海外に輸出されていたため、社名でドイツの企業と勘違いされるケースがあったこと、さらには主要事業も箔から研磨フィルムに大幅に移行していたことも大きな要因のひとつです。また、製品ブランドも「ミポックス/MIPOX」とし、海外進出を目指すことにしました。

1984年(昭和59年)には、研磨フィルムが空前の需要期、生産力アップとリスク分散の観点から山梨に工場を新設しました。当時は別会社であった山梨ミクロコーティングです。(現:北杜事業所)当時としては最新鋭のクリーンルームを建設しました。

そしてついに1989年(平成元年)に研磨フィルムの製造に専念することを決断し、箔の製造部門を売却しました。64年で幕を下ろすこととなりましたが、箔の製造技術は今も当社に生き続けています。

渡邉信義

様々な分野への進出 用途を広げる

バブル崩壊の余波に揺れていた1990年代、企業は合理化と効率を求められ、モノづくりの現場にも変革の波が押し寄せます。そんな中、当社は時代の逆風を力に変えていきました。

音楽を楽しむカセットテープやフロッピーディスクの普及を支えた研磨フィルムの技術は、やがて半導体や光ファイバーの世界へと広がっていきます。小さなフィルムの一枚が、未来の通信やコンピュータを支える力になる――。そう信じ、社員たちは試行錯誤を重ねました。

やがて2000年代に入ると、インターネットの急速な普及とITバブルが世界を席巻します。データセンターの成長、モバイル端末の進化。どれも、精密で安定した研磨技術がなければ実現できないものでした。わたしたちは“見えないところで世界を支える存在”として、国内外から求められる存在へと変わっていきます。

▲半導体製造工程向けや光ファイバーの端面研磨向けなどハイテク関連の研磨フィルム

Mipoxへ社名変更、グローバル企業へ

2010年代は、海外拠点拡大と共創姿勢の確立が進み、 2013年、社名を「Mipox(マイポックス)株式会社」へ変更。これは国内外で培った技術力をより広い市場へ展開し、ブランド価値を高めるための大きな転機でした。この時期には光ファイバー研磨や液晶関連のフィルムなど、通信・映像インフラを支える分野への応用が進みました。特に、データ保存の中核を担うハードディスクドライブ(HDD)の最終工程においては当社の研磨フィルムは不可欠な存在となっています。さらに、独自の塗布技術を応用した機能性フィルムの受託も加わり、事業領域も拡大しました。

渡邉淳

コア技術を中心とした事業拡大で成長

2015年以降は、「塗る・切る・磨く」のコア技術を中心とした事業拡大を推進してきました。再帰性反射材や一般研磨材企業の子会社化と吸収合併、さらには栃木県鹿沼市に工場取得、東京から本社を移転、組織再編と新事業領域への挑戦を進めてきました。そして新たに、持続可能な社会の実現を目指し次世代半導体や環境領域への取り組みを強化しています。

100周年、新たな出発

2025年11月21日、私たちは創業100周年を迎え、新たな歴史の一歩を踏み出しました。

10月1日にはMipox株式会社からマイポックス株式会社へ商号を変更、コーポレートロゴも全面刷新しました。

新しいコーポレートロゴのコンセプトは「はみ出すことで見える価値」です。

創業から100年間、既存の概念にとらわれない革新的なアプローチを追求してまいりました。時として従来の慣習に挑戦し、確固たる信念のもと、絶えずイノベーションを追求してきました。

社会や技術はこれからも想像を超える速さで変わっていくでしょう。だからこそ私たちは、お客様と共に挑み、共に成長しながら、次の100年を歩んでまいります。

【動画】マイポックス創業100周年のあゆみ(歴史編)

【動画】マイポックス創業100周年のあゆみ(技術編)

行動者ストーリー詳細へ

PR TIMES STORYトップへ